ТРЕЙСИЛЕРЫ

ТРЕЙСИЛЕРЫ

ПОЛУАВТОМАТИЧЕСКИЕ ТРЕЙСИЛЕРЫ

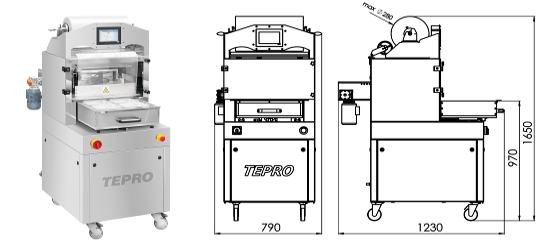

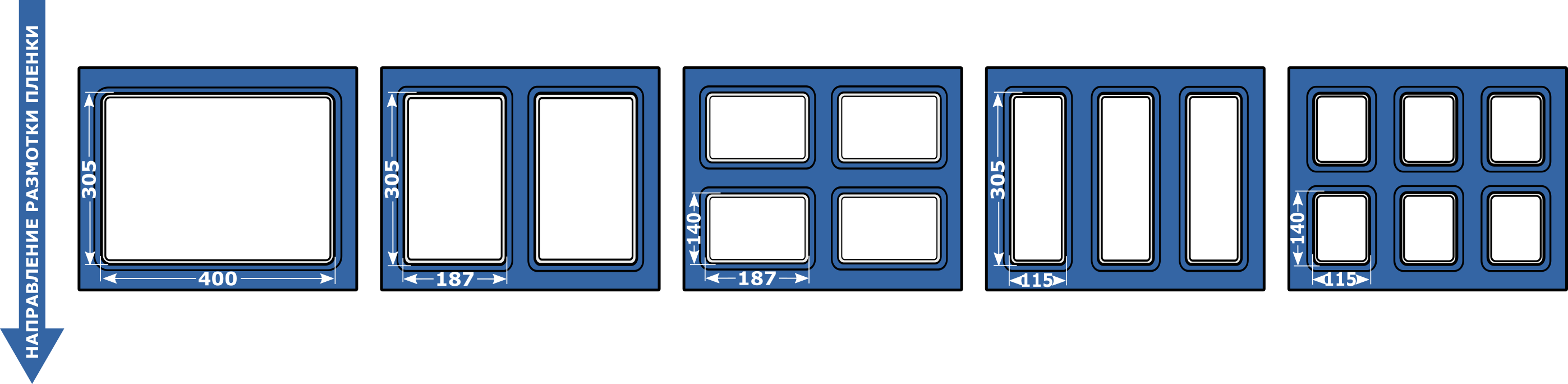

Запайщик лотков SPP6 используется для вакуумной упаковки с применением газовых смесей МГС с большим содержанием кислорода, пищевых и технических продуктов в барьерные лотки, форма и размер которых определяется типом используемой матрицы сварки. Машина может работать с лотками максимального размера 400 х 305 мм и глубиной 100 мм. Глубина гнезд для лотков регулируется дистанционными вставками.

Стандартный запайщик снабжен одной сварочной матрицей индивидуально разработанной и изготовленной на основе предоставленного или одобренного заказчиком образца лотка. Матрицы легко заменяются и, если есть необходимость упаковки в лотки различной формы, можно установить дополнительную матрицу.

Машина оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл машины включает в себя:

• расположение лотков в гнездах матрицы формы,

• введение нижней части формы с лотками в запайщик,

• опускание верхней части формы, для ее закрытия,

• создание вакуума в упаковке,

• дозирование МГС,

• сварка пленки с лотком,

• отрезка пленки,

• открытие камеры,

• размотка пленки из рулона для следующего цикла,

• выдвижение матрицы формы.

Расположение лотков в форме, введение и выдвижение ящика формы выполняется вручную. Все остальные операции автоматически выполняются в соответствии с параметрами упаковки введенными в пульте управления. Возможна вакуумная упаковка с дозировкой МГС, или только запайка лотков (в данном случае этап создания вакуума и дозирования газа опускается).

Запайщик SPP6 оснащен микропроцессорным контроллером с сенсорной панелью с графическим пользовательским интерфейсом, который обеспечивает интуитивное управление. Контроллер позволяет полностью контролировать все критические параметры упаковки (вакуум [%], газ [%], температура сварки [°C], время сварки [с], и т.д. Машина может хранить до 50 программ упаковки которым можно присвоить отдельные имена.

Дополнительные функции контроллера:

— Время ожидания: позволяет автоматически прерывать процесс откачки при отсутствии изменения давления в камере в заданный период времени. Эта функция особенно полезна для упаковки продуктов с высоким содержанием влаги — обеспечивает оптимальный вакуум, предотвращая удаление влаги из продукта.

— Вакуумная пауза: функция дает возможность устанавливать перерывы в процессе откачки, что позволяет более деликатно и точно удалять воздух из пористых продуктов и продуктов с пузырьками воздуха. Регулируемые параметры: вакуум при котором нужно остановить откачку и длина паузы (функция включается по запросу).

— Счетчик циклов со сбросом.

— Сообщения об ошибках (история неисправностей вместе с временем ее возникновения сохраняются в памяти, информации об ошибках могут быть сброшены после устранения их причины).

— Два уровня доступа для редактирования параметров (защищенные паролем).

— Диагностическая программа, которая позволяет контролировать герметичность вакуумной системы и работы рабочих узлов.

— Система дистанционной диагностики (опция).

SPP 6 Wymiary gabarytowe (dł. x szer. x wys. ) mm 1650 x 790 x 1230 Maksymalne wymiary pojemnika mm 400 x 305 Maksymalna głębokość pojemników mm 100 Maksymalna szerokość folii mm 500 Maksymalna średnica rolki z folią mm 280 Wydajność pompy próżniowej m3/h 63 Ciśnienie sprężonego powietrza bar 4 ÷ 6 Ciśnienie gazu obojętnego bar 2,5 Zasilanie elektryczne V/Hz 3 x 400 / 50 Moc kW ~4 Masa kg 330

Запайщик лотков SPP5 используется для вакуумной упаковки с применением газовых смесей МГС с большим содержанием кислорода, пищевых и технических продуктов в барьерные лотки, форма и размер которых определяется типом используемой матрицы сварки. Машина может работать с лотками максимального размера 365 х 275 мм и глубиной 100 мм. Глубина гнезд для лотков регулируется дистанционными вставками.

Стандартный запайщик снабжен одной сварочной матрицей индивидуально разработанной и изготовленной на основе предоставленного или одобренного заказчиком образца лотка. Матрицы легко заменяются и, если есть необходимость упаковки в лотки различной формы, можно установить дополнительную матрицу.

Машина оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл машины включает в себя:

• расположение лотков в гнездах матрицы формы,

• введение нижней части формы с лотками в запайщик,

• опускание верхней части формы, для ее закрытия,

• создание вакуума в упаковке,

• дозирование МГС,

• сварка пленки с лотком,

• отрезка пленки,

• открытие камеры,

• размотка пленки из рулона для следующего цикла,

• выдвижение матрицы формы.

Расположение лотков в форме, введение и выдвижение ящика формы выполняется вручную. Все остальные операции автоматически выполняются в соответствии с параметрами упаковки введенными в пульте управления. Возможна вакуумная упаковка с дозировкой МГС, или только запайка лотков (в данном случае этап создания вакуума и дозирования газа опускается). Запайщик SP5 оснащен микропроцессорным контроллером с цифровым измерением вакуума и памятью 25 программ упаковки. Каждая программа позволяет редактировать все ключевые параметры процесса упаковки (вакуум [%] газ [%], температура сварки [°C], время сварки [с] и т.д.). Во время упаковки параметры отображаются в режиме реального времени на LCD дисплее с подсветкой.

Дополнительные функции контроллера:

— Время ожидания: позволяет автоматически прерывать процесс откачки при отсутствии изменения давления в камере в заданный период времени. Эта функция особенно полезна для упаковки продуктов с высоким содержанием влаги — обеспечивает оптимальный вакуум, предотвращая удаление влаги из продукта.

— Вакуумная пауза: функция дает возможность устанавливать перерывы в процессе откачки, что позволяет более деликатно и точно удалять воздух из пористых продуктов и продуктов с пузырьками воздуха. Регулируемые параметры: вакуум при котором нужно остановить откачку и длина паузы (функция включается по запросу).

— Счетчик циклов со сбросом.

— Функция проверки герметичности камеры и вакуумной системы.

| SPP4.3 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 1300 x 1300 x 1400 |

| Maksymalne wymiary pojemnika | mm | 570 x 350 |

| Maksymalna głębokość pojemników | mm | 100 |

| Maksymalna szerokość folii | mm | 420 |

| Maksymalna średnica rolki z folią | mm | 280 |

| Wydajność pompy próżniowej | m3/h | 100 |

| Ciśnienie sprężonego powietrza | bar | 4 ÷ 6 |

| Ciśnienie gazu obojętnego | bar | 1,5 ÷ 2,5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 5 |

| Masa | kg | 460 |

Запайщик лотков SPP6 используется для вакуумной упаковки с применением газовых смесей МГС с большим содержанием кислорода, пищевых и технических продуктов в барьерные лотки, форма и размер которых определяется типом используемой матрицы сварки. Машина может работать с лотками максимального размера 400 х 305 мм и глубиной 100 мм. Глубина гнезд для лотков регулируется дистанционными вставками.

Стандартный запайщик снабжен одной сварочной матрицей индивидуально разработанной и изготовленной на основе предоставленного или одобренного заказчиком образца лотка. Матрицы легко заменяются и, если есть необходимость упаковки в лотки различной формы, можно установить дополнительную матрицу.

Машина оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл машины включает в себя:

• расположение лотков в гнездах матрицы формы,

• введение нижней части формы с лотками в запайщик,

• опускание верхней части формы, для ее закрытия,

• создание вакуума в упаковке,

• дозирование МГС,

• сварка пленки с лотком,

• отрезка пленки,

• открытие камеры,

• размотка пленки из рулона для следующего цикла,

• выдвижение матрицы формы.

Расположение лотков в форме, введение и выдвижение ящика формы выполняется вручную. Все остальные операции автоматически выполняются в соответствии с параметрами упаковки введенными в пульте управления. Возможна вакуумная упаковка с дозировкой МГС, или только запайка лотков (в данном случае этап создания вакуума и дозирования газа опускается).

Запайщик SPP6 оснащен микропроцессорным контроллером с сенсорной панелью с графическим пользовательским интерфейсом, который обеспечивает интуитивное управление. Контроллер позволяет полностью контролировать все критические параметры упаковки (вакуум [%], газ [%], температура сварки [°C], время сварки [с], и т.д. Машина может хранить до 50 программ упаковки которым можно присвоить отдельные имена.

Дополнительные функции контроллера:

— Время ожидания: позволяет автоматически прерывать процесс откачки при отсутствии изменения давления в камере в заданный период времени. Эта функция особенно полезна для упаковки продуктов с высоким содержанием влаги — обеспечивает оптимальный вакуум, предотвращая удаление влаги из продукта.

— Вакуумная пауза: функция дает возможность устанавливать перерывы в процессе откачки, что позволяет более деликатно и точно удалять воздух из пористых продуктов и продуктов с пузырьками воздуха. Регулируемые параметры: вакуум при котором нужно остановить откачку и длина паузы (функция включается по запросу).

— Счетчик циклов со сбросом.

— Сообщения об ошибках (история неисправностей вместе с временем ее возникновения сохраняются в памяти, информации об ошибках могут быть сброшены после устранения их причины).

— Два уровня доступа для редактирования параметров (защищенные паролем).

— Диагностическая программа, которая позволяет контролировать герметичность вакуумной системы и работы рабочих узлов.

— Система дистанционной диагностики (опция).

SPP 6 Wymiary gabarytowe (dł. x szer. x wys. ) mm 1650 x 790 x 1230 Maksymalne wymiary pojemnika mm 400 x 305 Maksymalna głębokość pojemników mm 100 Maksymalna szerokość folii mm 500 Maksymalna średnica rolki z folią mm 280 Wydajność pompy próżniowej m3/h 63 Ciśnienie sprężonego powietrza bar 4 ÷ 6 Ciśnienie gazu obojętnego bar 2,5 Zasilanie elektryczne V/Hz 3 x 400 / 50 Moc kW ~4 Masa kg 330

Запайщик лотков SPP5 используется для вакуумной упаковки с применением газовых смесей МГС с большим содержанием кислорода, пищевых и технических продуктов в барьерные лотки, форма и размер которых определяется типом используемой матрицы сварки. Машина может работать с лотками максимального размера 365 х 275 мм и глубиной 100 мм. Глубина гнезд для лотков регулируется дистанционными вставками.

Стандартный запайщик снабжен одной сварочной матрицей индивидуально разработанной и изготовленной на основе предоставленного или одобренного заказчиком образца лотка. Матрицы легко заменяются и, если есть необходимость упаковки в лотки различной формы, можно установить дополнительную матрицу.

Машина оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл машины включает в себя:

• расположение лотков в гнездах матрицы формы,

• введение нижней части формы с лотками в запайщик,

• опускание верхней части формы, для ее закрытия,

• создание вакуума в упаковке,

• дозирование МГС,

• сварка пленки с лотком,

• отрезка пленки,

• открытие камеры,

• размотка пленки из рулона для следующего цикла,

• выдвижение матрицы формы.

Расположение лотков в форме, введение и выдвижение ящика формы выполняется вручную. Все остальные операции автоматически выполняются в соответствии с параметрами упаковки введенными в пульте управления. Возможна вакуумная упаковка с дозировкой МГС, или только запайка лотков (в данном случае этап создания вакуума и дозирования газа опускается). Запайщик SP5 оснащен микропроцессорным контроллером с цифровым измерением вакуума и памятью 25 программ упаковки. Каждая программа позволяет редактировать все ключевые параметры процесса упаковки (вакуум [%] газ [%], температура сварки [°C], время сварки [с] и т.д.). Во время упаковки параметры отображаются в режиме реального времени на LCD дисплее с подсветкой.

Дополнительные функции контроллера:

— Время ожидания: позволяет автоматически прерывать процесс откачки при отсутствии изменения давления в камере в заданный период времени. Эта функция особенно полезна для упаковки продуктов с высоким содержанием влаги — обеспечивает оптимальный вакуум, предотвращая удаление влаги из продукта.

— Вакуумная пауза: функция дает возможность устанавливать перерывы в процессе откачки, что позволяет более деликатно и точно удалять воздух из пористых продуктов и продуктов с пузырьками воздуха. Регулируемые параметры: вакуум при котором нужно остановить откачку и длина паузы (функция включается по запросу).

— Счетчик циклов со сбросом.

— Функция проверки герметичности камеры и вакуумной системы.

| SPP4.3 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 1300 x 1300 x 1400 |

| Maksymalne wymiary pojemnika | mm | 570 x 350 |

| Maksymalna głębokość pojemników | mm | 100 |

| Maksymalna szerokość folii | mm | 420 |

| Maksymalna średnica rolki z folią | mm | 280 |

| Wydajność pompy próżniowej | m3/h | 100 |

| Ciśnienie sprężonego powietrza | bar | 4 ÷ 6 |

| Ciśnienie gazu obojętnego | bar | 1,5 ÷ 2,5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 5 |

| Masa | kg | 460 |

АВТОМАТИЧЕСКИЕ ТРЕЙСИЛЕРЫ

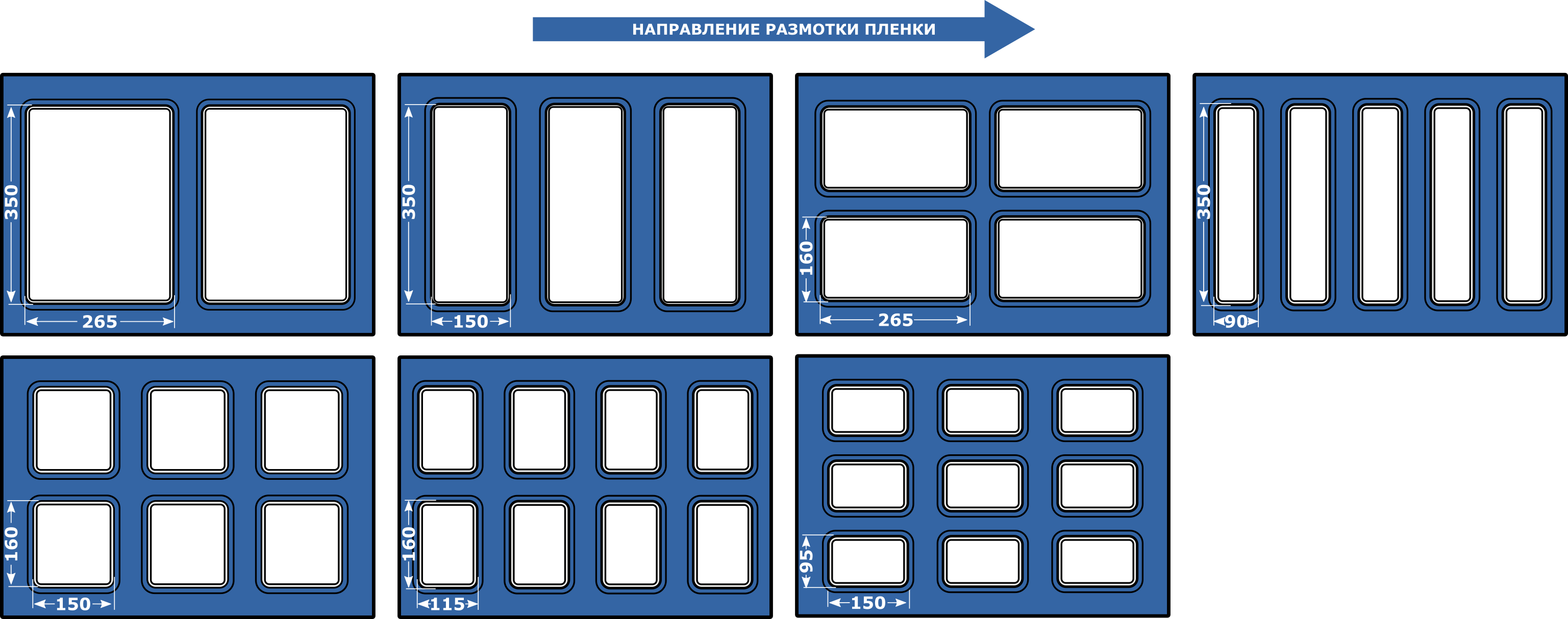

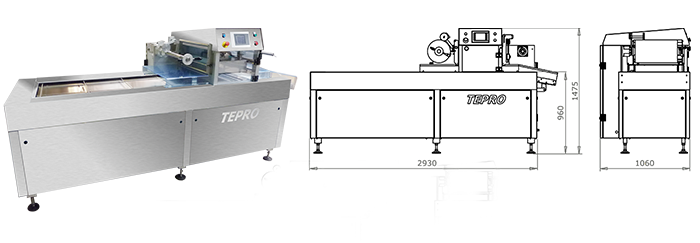

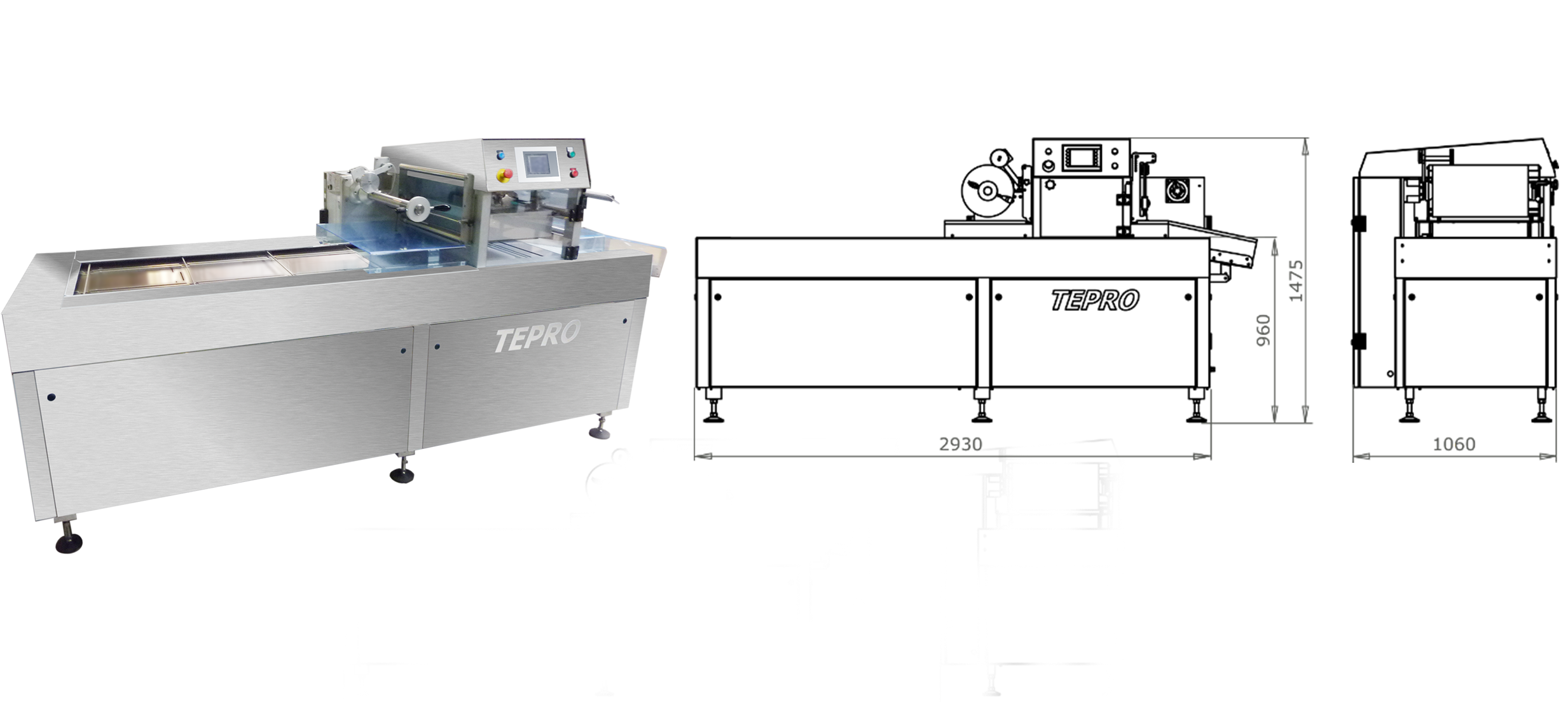

Запайщик лотков LPT — автоматическая машина для упаковки пищевых и технических продуктов в барьерные лотки. Процесс упаковки начинается с размещения лотков на конвейерной цепи в зоне загрузки машины. Лотки циклически вводятся в рабочую камеру. После закрытия камеры начинается упаковка продукта в соответствии с предварительно запрограммированными настройками. Возможна вакуумная упаковка с дозировкой МГС, упаковка с продувкой МГС, или только запайка лотков. После запайки лотков пленкой наступает отрезка излишка пленки.

Камера открывается, конвейер выдвигает запаянные лотки, которые затем покидают машину по гравитационному рольгангу или механическому конвейеру (опция).

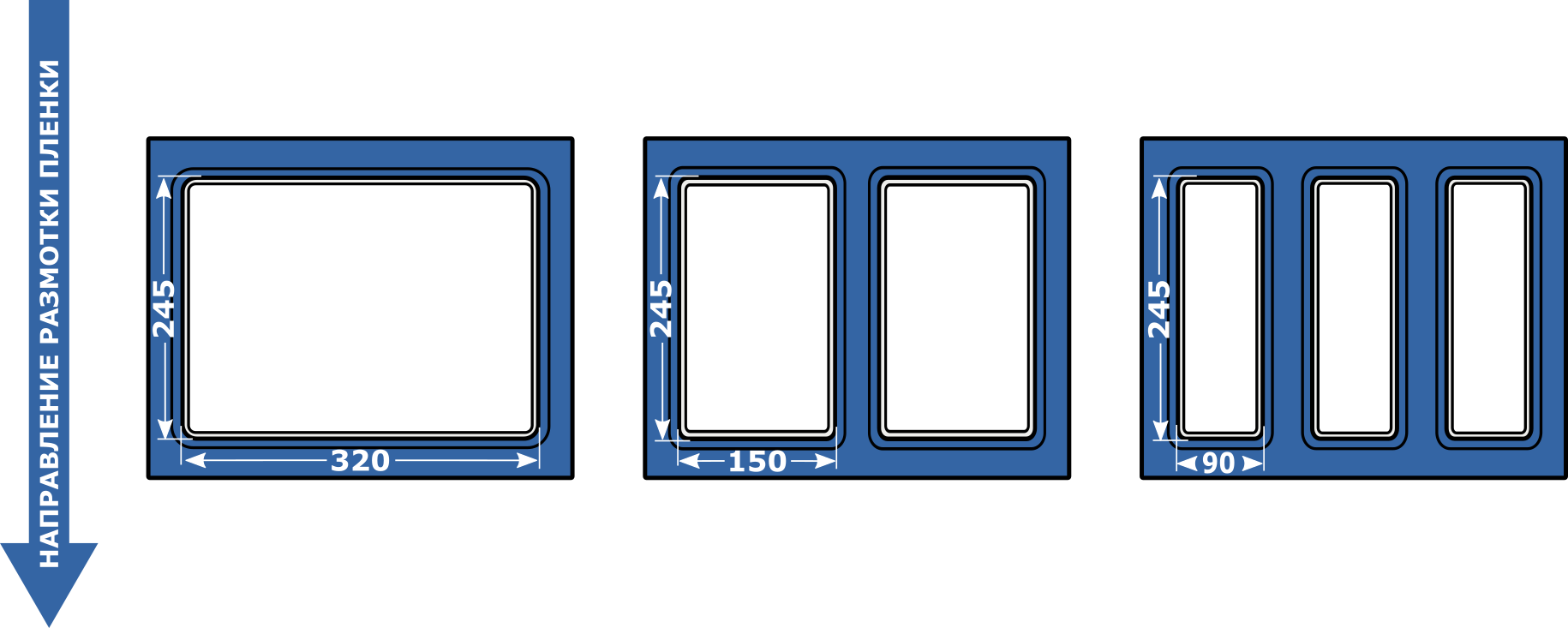

Форма и размер упаковки определяются типом используемой матрицы сварки. Машина LPT200 может работать с лотками максимального размера 245×320 мм и глубиной до 100 мм. Глубина гнезд для лотков регулируется. Машина может быть оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл LPT:

- Укладка лотков на конвейере.

- Транспортировка лотков внутрь камеры.

- Закрытие камеры.

- Создание вакуума в камере.*

- Подача газа или газовой смеси в камеру.*

- Запайка лотка пленкой.

- Вырезка пленки.

- Напуск воздуха в камеру.

- Открытие камеры.

- Получение закрытых лотков.

- Намотка ажура и размотка пленки для следующего цикла.

*) в зависимости от заданной программы упаковки.

Машина требует присутствия оператора на 1 стадии, при заполнении лотков продуктом, для замены использованного рулона с пленкой, периодического удаления намотанного ажура пленки, а также для контроля правильности работы машины. Во время укладки лотков, оператор может находится с любой стороны транспортера лотков.

| LPT 200 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 2950 x 925 x 1450 |

| Maksymalne wymiary pojemnika | mm | 245 x 320 |

| Maksymalna głębokość pojemników | mm | 100 |

| Maksymalna szerokość folii | mm | 370 |

| Maksymalna średnica rolki z folią | mm | 270 |

| Wydajność pompy próżniowej | m3/h | 100 |

| Ciśnienie sprężonego powietrza | bar | 7 - 8 |

| Ciśnienie gazu obojętnego | bar | 4 ÷ 5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 6 |

| Masa | kg | 650 |

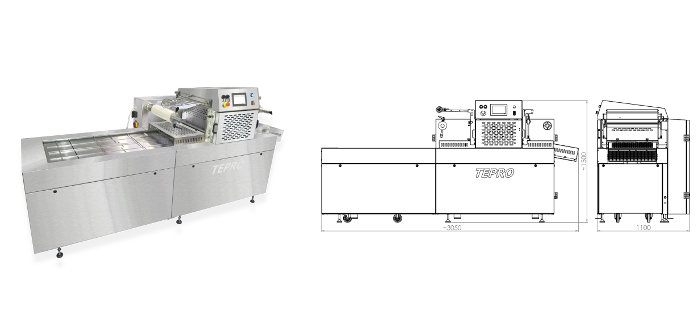

Запайщик лотков LPT — автоматическая машина для упаковки пищевых и технических продуктов в барьерные лотки. Процесс упаковки начинается с размещения лотков на конвейерной цепи в зоне загрузки машины. Лотки циклически вводятся в рабочую камеру. После закрытия камеры начинается упаковка продукта в соответствии с предварительно запрограммированными настройками. Возможна вакуумная упаковка с дозировкой МГС, упаковка с продувкой МГС, или только запайка лотков. После запайки лотков пленкой наступает отрезка излишка пленки.

Камера открывается, конвейер выдвигает запаянные лотки, которые затем покидают машину по гравитационному рольгангу или механическому конвейеру (опция).

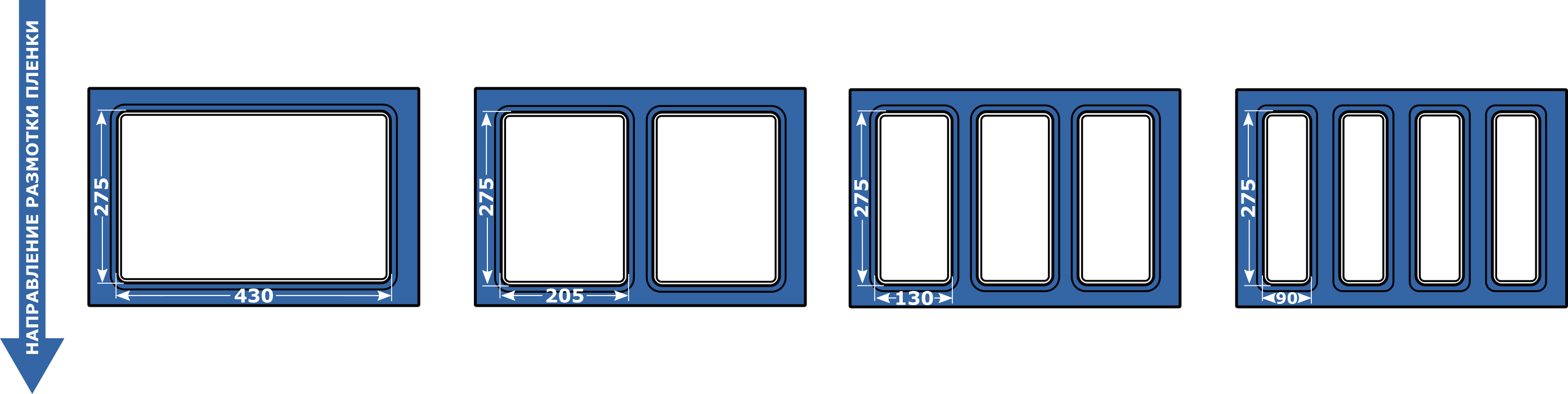

Форма и размер упаковки определяются типом используемой матрицы сварки. Машина LPT300 может работать с лотками максимального размера 455 x 265 мм и глубиной до 100 мм. Глубина гнезд для лотков регулируется. Машина может быть оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл LPT:

- Укладка лотков на конвейере.

- Транспортировка лотков внутрь камеры.

- Закрытие камеры.

- Создание вакуума в камере.*

- Подача газа или газовой смеси в камеру.*

- Запайка лотка пленкой.

- Вырезка пленки.

- Напуск воздуха в камеру.

- Открытие камеры.

- Получение закрытых лотков.

- Намотка ажура и размотка пленки для следующего цикла.

*) в зависимости от заданной программы упаковки.

Машина требует присутствия оператора на 1 стадии, при заполнении лотков продуктом, для замены использованного рулона с пленкой, периодического удаления намотанного ажура пленки, а также для контроля правильности работы машины. Во время укладки лотков, оператор может находится с любой стороны транспортера лотков.

| LPT 500 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 3050 x 1100 x 1500 |

| Maksymalne wymiary pojemnika | mm | 475 x 275 |

| Maksymalna głębokość pojemników | mm | 100 (50 - wersja SKIN) |

| Maksymalna szerokość folii | mm | 540 MAP /580 SKIN |

| Maksymalna średnica rolki z folią | mm | 280 |

| Wydajność pompy próżniowej | m3/h | 300 |

| Ciśnienie sprężonego powietrza | bar | 6 ÷8 |

| Ciśnienie gazu obojętnego | bar | 1,5 ÷ 2, 5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 10 |

| Masa | kg | 950 |

Запайщик лотков LPT — автоматическая машина для упаковки пищевых и технических продуктов в барьерные лотки. Процесс упаковки начинается с размещения лотков на конвейерной цепи в зоне загрузки машины. Лотки циклически вводятся в рабочую камеру. После закрытия камеры начинается упаковка продукта в соответствии с предварительно запрограммированными настройками. Возможна вакуумная упаковка с дозировкой МГС, упаковка с продувкой МГС, или только запайка лотков. После запайки лотков пленкой наступает отрезка излишка пленки.

Камера открывается, конвейер выдвигает запаянные лотки, которые затем покидают машину по гравитационному рольгангу или механическому конвейеру (опция).

Форма и размер упаковки определяются типом используемой матрицы сварки. Машина LPT200 может работать с лотками максимального размера 245×320 мм и глубиной до 100 мм. Глубина гнезд для лотков регулируется. Машина может быть оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл LPT:

- Укладка лотков на конвейере.

- Транспортировка лотков внутрь камеры.

- Закрытие камеры.

- Создание вакуума в камере.*

- Подача газа или газовой смеси в камеру.*

- Запайка лотка пленкой.

- Вырезка пленки.

- Напуск воздуха в камеру.

- Открытие камеры.

- Получение закрытых лотков.

- Намотка ажура и размотка пленки для следующего цикла.

*) в зависимости от заданной программы упаковки.

Машина требует присутствия оператора на 1 стадии, при заполнении лотков продуктом, для замены использованного рулона с пленкой, периодического удаления намотанного ажура пленки, а также для контроля правильности работы машины. Во время укладки лотков, оператор может находится с любой стороны транспортера лотков.

| LPT 200 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 2950 x 925 x 1450 |

| Maksymalne wymiary pojemnika | mm | 245 x 320 |

| Maksymalna głębokość pojemników | mm | 100 |

| Maksymalna szerokość folii | mm | 370 |

| Maksymalna średnica rolki z folią | mm | 270 |

| Wydajność pompy próżniowej | m3/h | 100 |

| Ciśnienie sprężonego powietrza | bar | 7 - 8 |

| Ciśnienie gazu obojętnego | bar | 4 ÷ 5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 6 |

| Masa | kg | 650 |

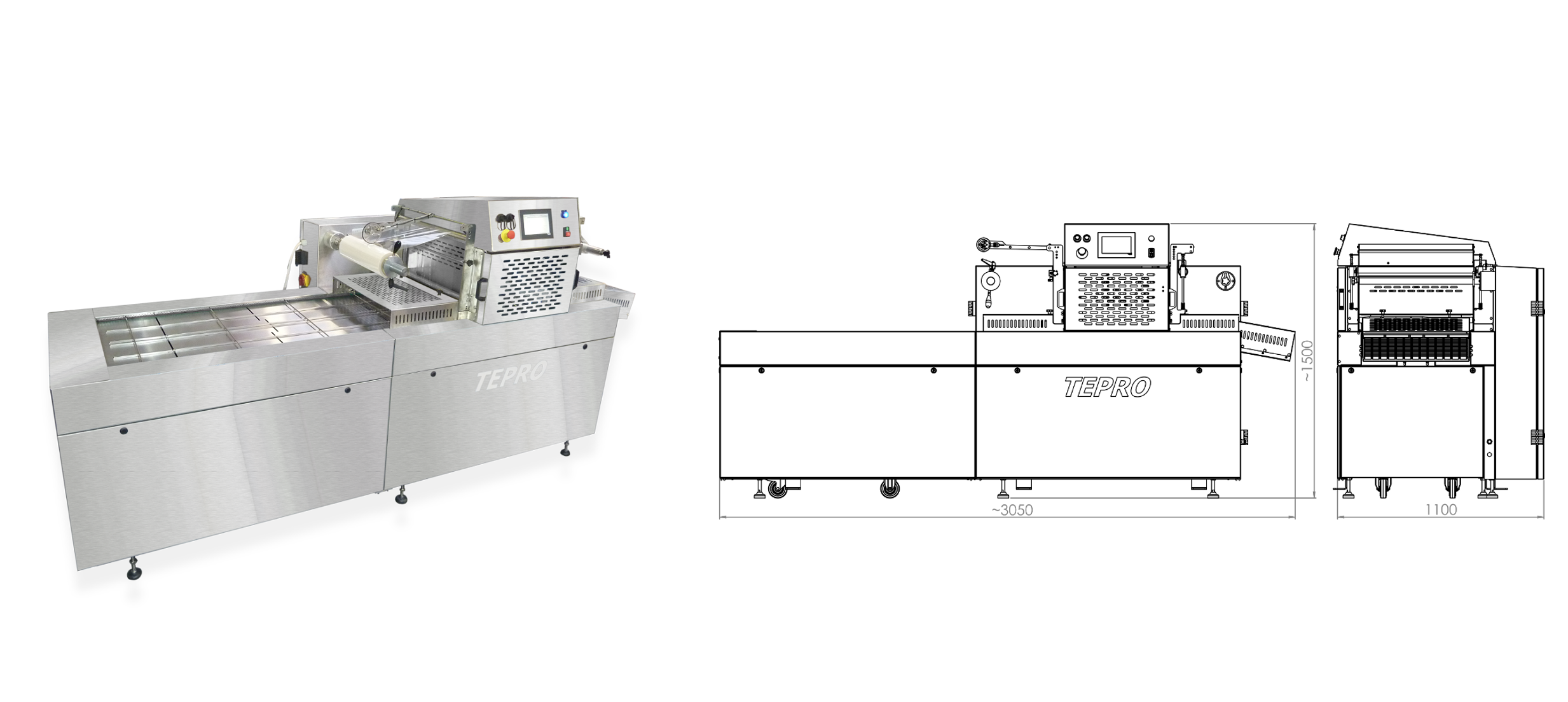

Запайщик лотков LPT — автоматическая машина для упаковки пищевых и технических продуктов в барьерные лотки. Процесс упаковки начинается с размещения лотков на конвейерной цепи в зоне загрузки машины. Лотки циклически вводятся в рабочую камеру. После закрытия камеры начинается упаковка продукта в соответствии с предварительно запрограммированными настройками. Возможна вакуумная упаковка с дозировкой МГС, упаковка с продувкой МГС, или только запайка лотков. После запайки лотков пленкой наступает отрезка излишка пленки.

Камера открывается, конвейер выдвигает запаянные лотки, которые затем покидают машину по гравитационному рольгангу или механическому конвейеру (опция).

Форма и размер упаковки определяются типом используемой матрицы сварки. Машина LPT300 может работать с лотками максимального размера 455 x 265 мм и глубиной до 100 мм. Глубина гнезд для лотков регулируется. Машина может быть оснащена узлом позиционирования пленки с печатью с помощью фотоэлемента.

Рабочий цикл LPT:

- Укладка лотков на конвейере.

- Транспортировка лотков внутрь камеры.

- Закрытие камеры.

- Создание вакуума в камере.*

- Подача газа или газовой смеси в камеру.*

- Запайка лотка пленкой.

- Вырезка пленки.

- Напуск воздуха в камеру.

- Открытие камеры.

- Получение закрытых лотков.

- Намотка ажура и размотка пленки для следующего цикла.

*) в зависимости от заданной программы упаковки.

Машина требует присутствия оператора на 1 стадии, при заполнении лотков продуктом, для замены использованного рулона с пленкой, периодического удаления намотанного ажура пленки, а также для контроля правильности работы машины. Во время укладки лотков, оператор может находится с любой стороны транспортера лотков.

| LPT 500 | ||

| Wymiary gabarytowe (dł. x szer. x wys. ) | mm | 3050 x 1100 x 1500 |

| Maksymalne wymiary pojemnika | mm | 475 x 275 |

| Maksymalna głębokość pojemników | mm | 100 (50 - wersja SKIN) |

| Maksymalna szerokość folii | mm | 540 MAP /580 SKIN |

| Maksymalna średnica rolki z folią | mm | 280 |

| Wydajność pompy próżniowej | m3/h | 300 |

| Ciśnienie sprężonego powietrza | bar | 6 ÷8 |

| Ciśnienie gazu obojętnego | bar | 1,5 ÷ 2, 5 |

| Zasilanie elektryczne | V/Hz | 3 x 400 / 50 |

| Moc | kW | ~ 10 |

| Masa | kg | 950 |